锅炉空气预热器(空预器)漏风关联部件检修指南

锅炉空气预热器(空预器)漏风关联部件检修指南

空预器漏风可从冷端径向密封片、热端径向密封片 、轴向密封套装、旁路密封片等进行问题排除。

一、漏风关联部件

1. 密封系统(占漏风总量60%-80%)

- 径向密封片:安装于转子径向隔板,与扇形板形成动态密封,磨损量超过原厚度40%时漏风显著增加

- 轴向密封片:位于转子上下端面,与轴向密封板配合,热变形导致间隙增大

- 旁路密封:防止空气通过转子外圆筒与外壳间隙泄漏,常见失效模式为密封角钢变形

2. 转子结构

- 蓄热元件模块:搪瓷涂层破损(≥0.2mm针孔)或变形(弯曲度>2mm/m)导致气流短路

- 转子隔板:热态蘑菇状变形量超过5mm时,密封间隙无法通过调节补偿

- 中心轴:轴承游隙超标(径向>0.25mm)引发转子径向跳动

3. 静止部件

- 扇形板:热态下未按曲线自动调节(液压伺服系统故障),设计间隙应保持0.5-1.5mm

- 导向轴承/支承轴承:润滑不良导致卡涩,运行温度超过80℃时需停机检查

- 膨胀节:烟道与空气预热器连接部位开裂,形成固定漏风点

二、检修实施步骤

1. 停机检查(必备工具:塞尺、百分表、红外测温仪)

|

检查项目 |

标准值 |

检测方法 |

|

径向密封间隙 |

≤3mm(冷态) |

塞尺测量扇形板与密封片间隙 |

|

转子端面跳动 |

≤0.3mm/m |

百分表固定于外壳测转子圆跳动 |

|

密封片磨损量 |

≤原厚度40% |

卡尺测量磨损最严重部位 |

|

轴承温度 |

<70℃ |

红外测温仪检测轴承座 |

2. 检修工艺

(1)密封系统修复

- 密封片更换:采用不锈钢+碳钢等复合材质(材质选择附后)

- 扇形板调节:通过液压千斤顶调整标高,使冷态间隙比设计值小1mm(预留热膨胀量)

- 轴向密封板研磨:表面粗糙度Ra≤1.6μm,确保与密封片线接触

(2)转子校正

- 热态变形测量:采用激光跟踪仪扫描转子轮廓,绘制变形曲线

- 蓄热元件更换:单组重量≤300kg,搪瓷层厚度0.3±0.06mm(电磁法检测)

(3)驱动系统维护

- 轴承润滑:采用二硫化钼锂基脂(NLGI 2级),填充量为轴承腔2/3

- 减速机检查:齿轮啮合间隙0.15-0.25mm,齿面接触斑≥70%

三、典型更换部件清单

|

部件名称 |

更换判据 |

推荐材质 |

标准依据 |

|

径向密封片 |

磨损量>原厚度40% |

1Cr18Ni9Ti |

GB/T 4237 |

|

扇形板 |

平面度>0.1mm/m |

Q345R |

GB/T 3274 |

|

支承轴承 |

振动>4.5mm/s(RMS) |

调心滚子轴承 |

GB/T 297 |

|

蓄热元件 |

腐蚀面积>10% |

搪瓷考顿钢 |

JB/T 1616 |

四、验收标准

-

漏风率测试:采用氧量分析法(ASTMD6216),BMCR工况下≤6%

- 密封间隙:热态运行时通过内窥镜观察,最大间隙≤2mm

- 振动值:轴承座振动≤4.5mm/s(RMS),连续运行2000小时无异常

- 温度场:转子上下端面温差≤30℃(红外热成像检测)

五、预防维护建议

-

日常监测:每8小时记录密封间隙、轴承温度、漏风率数据

- 定期保养:每2000小时更换轴承润滑脂,每3年进行密封片全面检测

- 技改优化:采用柔性接触式密封技术(如钢丝刷密封),可使漏风率降至3%-4%

六、华凯盛瑞空预器备件推荐清单

(一)密封系统关键备件

|

备件名称 |

材质 |

技术优势 |

适用场景 |

|

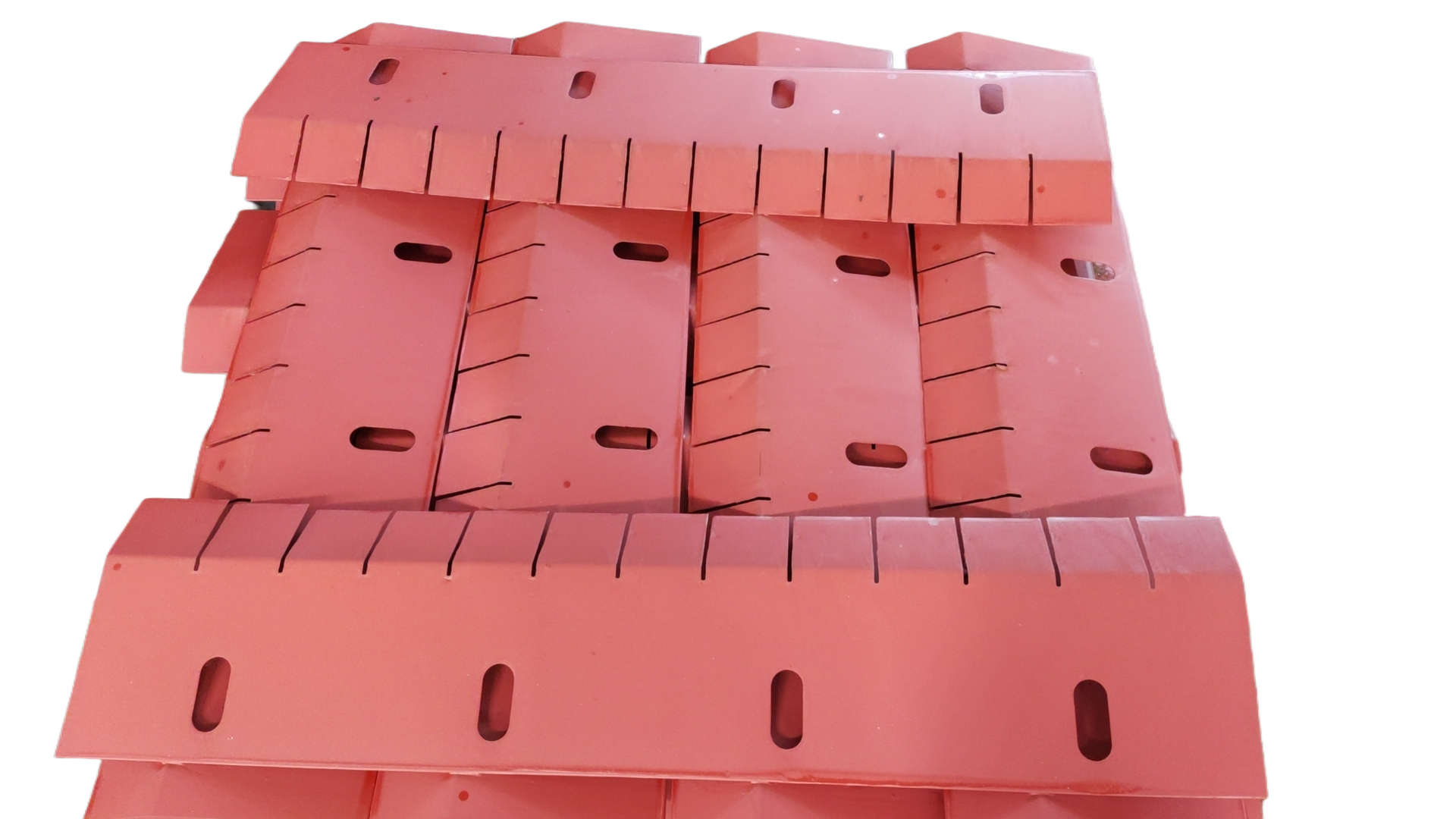

冷端径向密封片 |

0Cr19Ni10、316 |

耐硫酸露点腐蚀,使用寿命超8000小时 |

300MW以上机组冷端改造 |

|

热端径向密封片 |

耐候钢Q355GNH |

高温强度≥490MPa,热变形量≤1.2mm/m |

烟温>400℃区域 |

|

轴向密封套装 |

不锈钢+石墨复合 |

摩擦系数≤0.15,磨损量<0.2mm/年 |

转子端面密封 |

|

旁路密封片(冷端) |

考顿钢Corten-A |

耐大气腐蚀性能是普通钢的5倍 |

回转式空预器冷端 |

(二)蓄热组件

|

备件名称 |

结构特点 |

性能指标 |

更换周期 |

|

热段蓄热组件 |

波纹板+定位板 |

传热系数≥75W/(㎡·℃) |

3年/次 |

|

冷段蓄热组件 |

搪瓷涂层(0.3mm) |

耐温差急变≥200℃ |

2年/次 |

|

蓄热元件模块 |

模块化设计 |

单组重量≤300kg,安装时间缩短40% |

抢修更换 |

(三)润滑系统配件

|

备件名称 |

材质/标准 |

关键参数 |

应用说明 |

|

密封筒 |

Q235B |

硬度HB180-200 |

润滑油系统静密封 |

|

密封压板 |

Q235B |

平面度≤0.05mm/m |

防止润滑油泄漏 |

|

钢纸垫 |

进口钢纸 |

压缩率15%-20% |

高温油系统密封 |

(四)专项解决方案

1. 漏风治理套装

- 包含:径向+轴向+旁路密封片各1套+安装调试工具

- 效果:漏风率从12%降至≤6%,年节约电费22万元/台(1000MW机组)

2. 冷端防腐升级包

- 包含:Corten-A密封片+316L硬性密封+防腐涂层

- 适应场景:燃用高硫煤(硫分>2%)电厂

(五)质量承诺

- 材料认证:所有金属件提供材质证明

- 定制服务:可根据电厂空预器型号提供精准适配方案

七、华凯盛瑞预热器漏风治理案例

(一)项目背景

某电厂预热器因漏风导致系统热效率低下,具体表现为:

- 窑尾回灰量大:入煤磨热风含尘量超标,磨机进风口生料粉堆积,需每班清理沉降室

- 热工制度紊乱:预热器锥体负压超过6000Pa,气流紊乱引发内部积料塌料风险

- 能耗偏高:窑尾风机电耗增加,入窑煤粉因漏风贫化,影响燃烧效率

(二)漏风原因诊断

1. 外部漏风

- 检修门密封失效:4个老式活动检修门因日常维护不到位,密封垫片老化,导致外部漏风

- 翻板阀轴端漏风:原重锤式翻板阀轴端密封缺失,运行中存在持续性外部漏风

2. 内部漏风

- 翻板阀功能失效:4个翻板阀中2个常开、2个卡涩,导致系统内部气流短路

- 结构设计缺陷:原重锤式翻板阀阀板易变形、轴承密封不严,加剧内漏

(三)综合治理方案

1. 检修门密封强化

- 双重密封措施:内部加装石棉绳密封,外部采用耐火泥抹面,确保门孔无漏风

- 管理制度优化:建立检修门定期检查机制,每次停窑必换密封垫片

2. 轴端密封升级

- 内部密封:采用岩棉填充轴端间隙

- 外部密封:使用法兰密封胶固化,形成弹性密封层

2025-09-10唐玥编辑