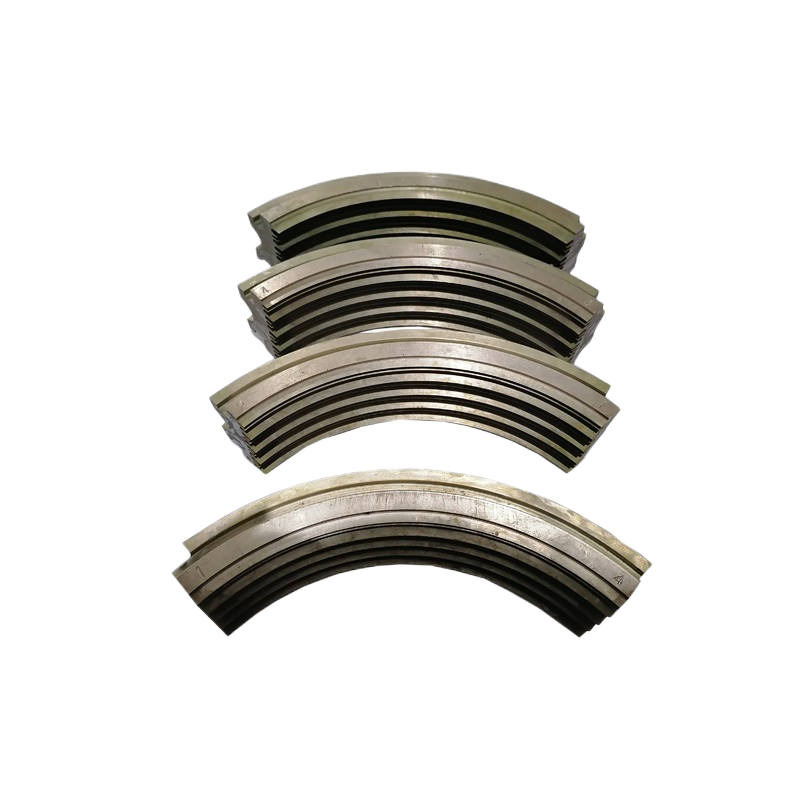

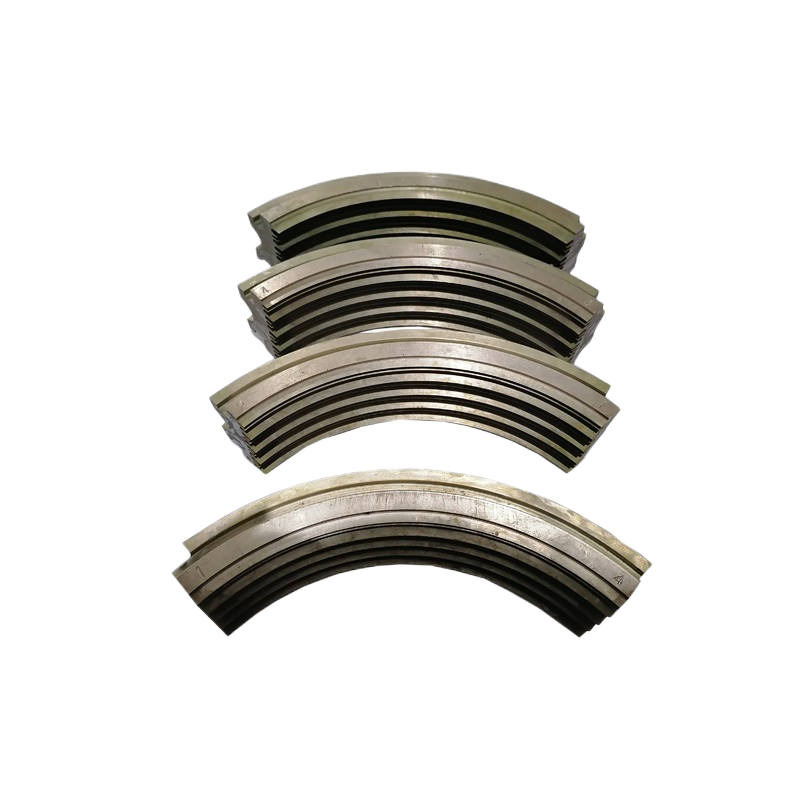

汽轮机隔板径向汽封:精准调控动静间隙

产品概述

在现代大型汽轮发电机组中,隔板径向汽封作为通流部分关键密封组件,承担着控制级间蒸汽泄漏、优化热力循环效率、保障动静部件安全运行的重要职能。作为专业的电站备件供应商,我公司致力于为国内外电厂提供符合原厂技术标准、适配性强、可靠性高的汽轮机隔板径向汽封产品。

本文以600MW超临界汽轮机组检修实践为技术背景,系统介绍我公司汽封产品的设计原理、制造工艺与现场适配能力,尤其适用于电厂检修、通流改造及提效升级项目,助力客户实现安全、经济、长周期运行目标。

技术特点与优势

我公司汽轮机隔板径向汽封产品严格遵循ASME、IEC及国内相关标准,结合多年现场服务经验,在材料选型、结构设计与加工精度上实现全面优化,具备以下核心优势:

1. 高精度匹配,适配全实缸工况

采用全实缸状态洼窝测量数据作为设计依据,充分考虑汽缸变形、热垂弧及基础沉降对中心的影响。

汽封环与隔板洼窝配合公差控制在±0.02mm以内,确保安装后中心一致性,避免因偏心导致局部间隙过小引发摩擦。

支持根据客户提供的假轴测量曲线进行定制化背弧修配,实现“一机一策”的精准装配。

2. 模块化设计,便于现场调整与维护

汽封环采用分块式结构(通常为4–6块),便于拆装与局部更换。

背弧预留加工余量,支持现场通过车削或点焊方式进行径向间隙微调:

间隙偏大 → 车削A面,点焊B面;

间隙偏小 → 点焊A面,车削B面。

适配现目前主流汽轮机厂的持环结构与安装工艺。

3. 优异的材料与结构性能

汽封齿材料:采用耐高温、抗腐蚀的1Cr13或0Cr17Ni4Cu4Nb不锈钢,经调质处理后硬度适中,兼具耐磨性与韧性。

弹簧片设计:选用耐疲劳、抗松弛的不锈钢弹簧钢带,确保汽封块在运行中具备良好的浮动性与自适应能力,有效避免启停过程中的瞬时碰磨。

可选布莱登(Brush Seal)结构:针对高压缸平衡活塞等关键部位,提供带旋转弹簧的可调式汽封方案,实现“热态闭合、冷态张开”,显著降低启机磨损风险。

4. 严格的出厂检验与数据追溯

每批汽封产品均进行三维尺寸检测、形位公差验证及红丹接触面检查(接触面积≥75%)。

提供完整的材质报告、加工记录与检验报告,支持全生命周期质量追溯。

应用场景

我公司汽轮机隔板径向汽封产品广泛应用于各类火电、核电及工业驱动机组,典型应用包括:

超临界/超超临界机组:适用于600MW、600MW、1000MW等级汽轮机高低压缸隔板汽封更换与优化。

电厂A/B级检修项目:作为核心密封部件,用于揭缸提效、通流间隙调整、汽封升级等重大检修工程。

通流改造与提效工程:配合汽封间隙下限优化(如按设计值-0.05~+0.10mm调整),助力机组热效率提升0.3%–0.8%。

备件储备与应急更换:为电厂提供原尺寸、同材质的标准化备件,缩短停机时间,保障运维连续性。

技术规格

项目 参数

适用机组功率 300MW – 1350MW

适配机型 N680/24.2/566/566、C1350/26.25/566/566等主流型号

汽封类型 分块式径向汽封、布莱登可调汽封(可选)

材料 1Cr13、0Cr17Ni4Cu4Nb

单环齿数 8–24齿(按级位设计)

径向间隙范围 0.5–1.5mm(按图纸定制)

背弧加工余量 0.8–1.5mm

接缝间隙 1.0–1.5mm(整圈累计)

执行标准 GB/T 15777、DL/T 863、ASME B31.1

结语

汽轮机隔板径向汽封虽为“小部件”,却直接影响机组的安全性、经济性与可用率。我公司依托深厚的电站服务经验与精密制造能力,持续为客户提供高可靠性、高适配性的汽封产品与技术支持。

无论是常规电厂检修中的备件更换,还是通流优化项目中的整体升级,我们均可提供从技术咨询、测绘设计、加工制造到现场指导的全流程服务,助力客户实现汽轮机运行性能的持续提升。2025-09-11黄编辑