发电机氢冷器泄漏与氢气冷却器水箱关联排查

发电机氢冷器泄漏与氢气冷却器水箱关联排查

一、排查核心逻辑

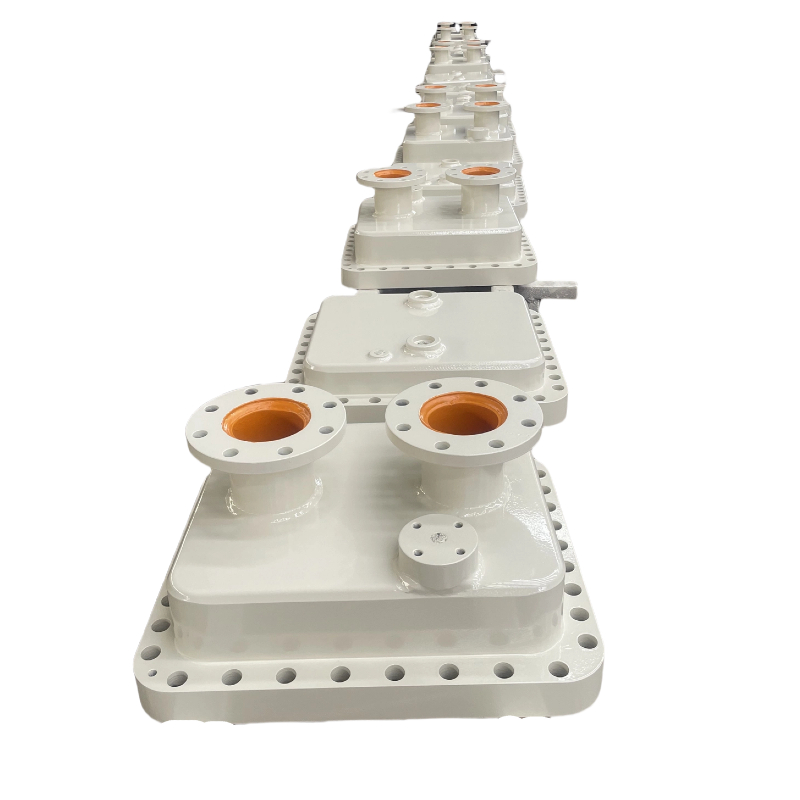

氢冷器泄漏与水箱系统的关联主要集中在:水箱本体腐蚀/裂纹、水箱盖密封失效、螺栓紧固不均三大类问题。排查需结合在线检漏技术(无需停机抽芯)与离线解体检查,优先通过密封面、焊缝、结合面等关键部位定位漏点。

二、氢气冷却器水箱及备件关联排查

|

备件名称 |

排查项目 |

排查方法 |

常见泄漏原因 |

华凯盛瑞备件处理建议 |

|

发电机氢气冷却器汽端前水箱盖 |

密封性能、螺栓紧力 |

1.在线:涂抹肥皂水观察气泡; 2.离线:0.5MPa气压试验,保压30minleakage率<0.3% |

密封垫老化、螺栓受力不均、盖体变形 |

更换华凯盛瑞强化型密封垫(耐氢腐蚀材质),配套扭矩扳手按45N・m均匀紧固 |

|

发电机氢气冷却器汽端前水箱 |

焊缝完整性、内壁腐蚀 |

1.超声检测焊缝裂纹; 2.内窥镜检查内壁点蚀;3.水质化验(Cl⁻>200μg/L重点排查) |

冷却水腐蚀、振动导致焊缝开裂 |

更换华凯盛瑞304L不锈钢水箱(壁厚≥8mm),内壁预涂防腐蚀涂层 |

|

发电机氢气冷却器汽端后水箱盖 |

密封槽清洁度、闭合精度 |

1.塞尺检测盖体与水箱间隙(≤0.03mm); 2.目视检查密封槽异物残留 |

密封槽积污、盖体翘曲 |

采用华凯盛瑞精密加工水箱盖(平面度误差≤0.02mm),配套HDJ892专用密封胶 |

|

发电机氢气冷却器汽端后水箱 |

进出口法兰密封、胀口渗漏 |

1.在线:氢冷器隔离后,水室注入0.48-0.56MPa氢气,皂水检测法兰面; 2.离线:水压试验 |

胀口松动、法兰密封垫老化 |

更换华凯盛瑞一体化胀口水箱(胀口压力≥1.2MPa),搭配丁腈橡胶增强密封垫 |

|

发电机氢气冷却器励端前水箱盖 |

透气阀密封性、螺栓腐蚀 |

1.通气试验(通入氮气检测泄漏); 2.磁粉检测螺栓裂纹 |

透气阀卡涩、螺栓锈蚀导致密封失效 |

更换华凯盛瑞防腐螺栓(C3-80材质)+透气阀组件,螺栓预涂防咬合剂 |

|

发电机氢气冷却器励端前水箱 |

底部腐蚀、排水口密封 |

1.目视检查底部积液区锈蚀; 2.封堵排水口进行压力试验(保压24h) |

排水口密封垫老化、底部电化学腐蚀 |

采用华凯盛瑞加厚型水箱(底部壁厚10mm),配套氟橡胶密封垫(耐温-20~120℃) |

|

发电机氢气冷却器励端后水箱 |

管板结合面、焊缝裂纹 |

1.渗透检测(PT)焊缝; 2.压力差法(氢侧与水侧压差>0.085MPa重点排查) |

管板焊接缺陷、冷热循环导致裂纹 |

更换华凯盛瑞整体锻造管板水箱,焊缝经X射线探伤合格(GB/T3323-2005标准) |

|

发电机氢气冷却器励端后水箱盖 |

密封垫压缩量、盖体变形 |

1.测量密封垫压缩量(标准值3-5mm); 2.平面度检测(误差≤0.05mm/m) |

长期振动导致盖体变形、密封垫压缩疲劳 |

选用华凯盛瑞弹性补偿型水箱盖(内置弹簧垫圈),密封垫采用750-2型耐氢密封胶粘结 |

三、分步排查操作指南

(一)排查前准备

- 安全前提:发电机氢压降至0.48MPa(安全范围),通风置换后氢浓度<4%(爆炸下限);

- 工具配置:氢气检漏仪(精度≤1ppm)、超声探伤仪、扭矩扳手、皂水检测套装、华凯盛瑞备件套装(含8类备件及专用密封胶);

- 数据基准:记录初始补氢量(正常≤11.3Nm³/d)、氢冷器进出口水压/气压参数。

(二)在线快速排查(无需停机)

- 水箱盖密封面排查:对8类水箱盖的螺栓结合面、密封槽涂抹皂水,启动氢冷器隔离程序(单组隔离),观察气泡产生位置,重点标记汽端/励端后水箱盖(振动集中区);

- 水箱本体泄漏检测:通过氢冷器排空门注入0.5MPa压缩空气,用氢气检漏仪扫描水箱焊缝(尤其是汽端前水箱进出口法兰焊缝),泄漏点会出现浓度报警(>10ppm);

- 关联判定:若内冷水箱含氢量>3%(体积分数),且对应水箱盖/水箱排查有气泡,直接判定为水箱系统泄漏。

(三)离线解体排查(调停机会实施)

- 拆除8类水箱盖,清理密封槽残留胶层(使用华凯盛瑞专用除胶剂),检查盖体变形量(超标则更换华凯盛瑞精密盖体);

- 对水箱内壁进行内窥镜检测,重点检查汽端后水箱、励端前水箱的底部(易积污腐蚀区),腐蚀深度>1mm时更换华凯盛瑞防腐水箱;

- 复装时按“对角均匀紧固”原则安装水箱盖,螺栓扭矩控制在40-50N・m,密封垫两面涂华凯盛瑞750-2型密封胶。

(四)泄漏判定标准

- 在线检漏:皂水检测无连续气泡,氢气检漏仪读数≤5ppm;

- 离线试验:0.5MPa气压保压24h,泄漏率<0.3%(GB/T755-2019标准);

- 运行验证:补氢量降至≤11.3Nm³/d,内冷水含氢量<2%。

三、华凯盛瑞真实案例

案例1:某650MW机组汽端后水箱腐蚀泄漏

- 电厂:某发电公司#1机组(2015年投运)

- 问题:日补氢量达40Nm³/d,远超标准,在线检测发现汽端后水箱底部焊缝泄漏(冷却水Cl⁻浓度超标导致腐蚀);

- 解决方案:更换华凯盛瑞304L不锈钢汽端后水箱(型号:QDL-650-04)及配套水箱盖,密封垫采用氟橡胶增强型;

- 效果:复装后运行6个月,补氢量稳定在8.2Nm³/d,泄漏率<0.2%,水箱焊缝经超声检测无腐蚀点。

案例2:某300MW机组励端前水箱盖密封失效

- 电厂:某热电#2机组(2012年投运)

- 问题:大修后氢压波动大,排查发现励端前水箱盖密封垫老化、螺栓紧固不均,导致结合面泄漏;

- 解决方案:全套更换华凯盛瑞励端前水箱盖(含密封垫、防腐螺栓),采用“扭矩分步紧固法”安装;

- 效果:气密试验保压48h无泄漏,运行1年未出现密封失效,较原备件寿命延长3倍。

2025-11-3唐玥编辑