风电机组叶片螺栓断裂UY2614G03深度分析与解决方案

风电机组叶片螺栓断裂UY2614G03深度分析与解决方案

从断裂机理到预防措施,全面保障风机安全运行

在电厂机组运行过程中,叶片螺栓作为连接风机叶片和轮毂两大关键部件的核心要素,这些螺栓承担着巨大的动态载荷和交变应力。一旦发生断裂,不仅会导致叶片松动、运行不平衡,更可能引发连锁反应,严重影响整个机组的安全稳定运行,甚至造成灾难性事故。

可能原因分析:

根据经验,高强度螺栓断裂很少是单一原因造成的,通常是多种因素共同作用的结果。针对UY2614G03型号叶片螺栓,主要原因可归结为以下几点:

1. 螺栓质量缺陷(根本原因)

螺栓本身的质量是确保安全的第一道关口。常见问题包括:

- 材料缺陷:原材料中存在夹杂物、微裂纹等冶金缺陷

- 热处理不当:淬火不均匀或回火不充分导致内部应力集中

- 加工精度不足:螺纹根部圆角不光滑,产生应力集中点

- 表面处理缺陷:镀层不均匀或氢脆现象

2. 预紧力矩控制不当(直接诱因)

预紧力是螺栓工作的基础,控制不当会直接导致失效:

- 预紧不足:导致连接面分离,螺栓承受额外的弯曲应力

- 预紧过度:超过螺栓屈服强度,造成塑性变形

- 预紧力不均匀:多个螺栓预紧力差异大,个别螺栓过载

- 预紧力松弛:在运行过程中由于振动、温度变化等原因导致预紧力下降

3. 强度设计与疲劳性能不足(深层原因)

- 强度等级不匹配:叶片螺栓通常要求10.9级高强度螺栓,如选用低等级螺栓无法承受实际载荷

- 疲劳强度不足:在设计阶段未充分考虑实际运行中的交变载荷特性

- 应力集中:结构设计不合理,在螺纹根部等位置产生应力集中

解决方案与步骤:系统化应对策略

第一步:紧急处理与排查

1. 立即停机检查:一旦发现螺栓断裂迹象,立即停机并进行全面检查

2. 全面排查:对所有同批次螺栓进行磁粉探伤或超声波检测

3. 评估损伤:检查轮毂和叶片连接部位是否发生二次损伤

第二步:根本原因分析

1. 断口分析:委托专业实验室进行断口分析,确定断裂性质(疲劳、过载、应力腐蚀等)

2. 材料检验:对断裂螺栓进行化学成分分析和机械性能测试

3. 预紧力评估:检查扭矩工具精度和预紧工艺

第三步:预防与改进措施

1. 严格质量控制:

- 建立严格的螺栓采购验收标准

- 每批螺栓都需要提供材质证明和热处理报告

- 到货后进行抽样检验,包括硬度测试、磁粉探伤等

2. 优化预紧工艺:

- 采用扭矩-转角法进行预紧控制

- 使用校准合格的液压扭矩扳手

- 建立预紧力记录档案,跟踪每个螺栓的预紧历史

3. 定期检查与维护:

- 建立定期螺栓检查制度(建议每6个月一次)

- 使用超声波螺栓应力测量仪定期检测预紧力变化

- 建立螺栓使用寿命管理制度,定期更换

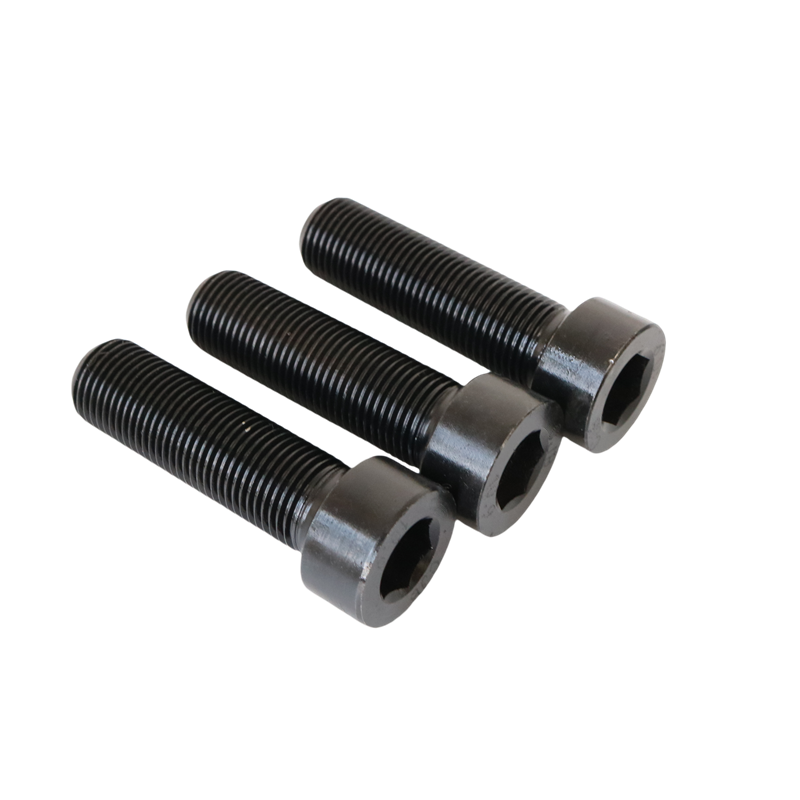

推荐产品:UY2614G03高强度叶片螺栓

针对上述问题,我们特别推荐使用我司生产的UY2614G03高强度叶片螺栓,该产品具有以下优势:

材料优势

- 采用特种合金钢材料,经过真空脱气处理,纯净度高

- 严格执行10.9级强度标准,抗拉强度达到1040MPa以上

- 经过调质热处理,芯部硬度HRC 32-39,表面硬度HRC 33-40

工艺优势

- 采用辊轧成型工艺,螺纹纤维流线完整,疲劳强度提高30%

- 独特的表面处理工艺,耐腐蚀性能优异

- 严格的尺寸控制,确保互换性好

质量控制

- 每批产品都提供完整的材质证明和热处理报告

- 100%经过磁粉探伤检查

- 定期进行疲劳试验和机械性能测试

技术服务

- 提供专业的技术咨询和预紧工艺指导

- 现场安装技术支持

- 紧急供货保障

总结建议

应对风电机组叶片螺栓断裂问题,需要采取系统化的方法:

1. 立即行动:发现异常立即停机检查,避免事故扩大

2. 深入分析:通过专业手段确定断裂根本原因

3. 全面改进:从采购、安装、维护各个环节进行优化

4. 专业选择:选用高质量的UY2614G03螺栓并严格执行预紧工艺

2025-09-16 张欣编辑