动叶可调轴流风机液压油缸组连杆TY96010断裂深度解析与解决方案

动叶可调轴流风机液压油缸连杆TY96010断裂深度解析与解决方案

在中电投某300MW电站机组运行中,动叶可调轴流风机液压油缸连杆TY96010然断裂是一个严重但并非罕见的问题。这不仅会导致风机调节功能失效,运行不畅,更会严重影响整个机组的稳定性和安全性,造成非计划停机的重大经济损失。此类现象在电力生产领域具有一定普遍性。通过系统性分析可知,导致该问题的主要因素包含以下三个方面

可能原因分析

根据现场经验,连杆断裂很少是单一原因造成的,通常是多种因素叠加的结果。以下是2个最主要的原因:

1. 异常工况下的极端应力(直接诱因)

这是最常见的原因。当引风机液压油站的两台油泵同时失电跳闸,而引风机本身因惯性未立即停转时,问题就开始了。此时,动叶因巨大的离心力会产生一个强大的关闭力矩,且越来越大。伺服阀为了对抗此力矩以维持开度,需要极高的压力,往往力不从心。当伺服阀最终泄压时,油缸组连杆会猛地向减小开度的方向动作,这一剧烈的冲击性载荷极易导致连杆断裂。

2. 违规操作与保护逻辑缺失(根本原因)

在油泵全停、系统压力已然失控的危急情况下,若未采取任何保护措施(如紧急停运风机),反而错误地尝试再次启动一台液压油泵,是导致灾难性断裂的典型误操作。这相当于在连杆正在承受巨大挤压应力时,突然从另一侧施加一个拉拽力,一挤一拉,应力瞬间远超设计极限,连杆不堪重负而断裂。其根本原因在于热工保护逻辑不完善,未能有效阻止这类危险操作。

解决方案与步骤

面对这一问题,不能头痛医头,脚痛医脚,必须有一套系统性的解决方案。

第一步:优化运行操作规范

明确制定液压油泵全停后的应急处置规程。核心原则是:优先保设备,而非盲目抢恢复。建议规程如下:

1. 一旦发生油泵全停,立即确认液压油压。

2. 将引风机控制油压低的报警值设定在 3.2MPa。当油压低于此值时,应延时15秒启动备用泵。

3. 若备用泵启动后,延时30秒油压仍低于 3.2MPa 的报警值,则必须立即停运风机。这是最关键的一步,切勿抱有侥幸心理。

4. 风机停运后,再对液压油站进行彻底检查和检修。

第二步:完善热工保护逻辑(治本之策)

从系统层面根除风险,必须升级DCS或PLC中的控制逻辑:

- 增加跳机保护:增加“两台液压油泵全停”或“液压油位低低”信号,直接触发跳该引风机及RB(辅机故障减负荷)动作的逻辑。这相当于为系统设置了一条不可逾越的安全红线。

- 增加操作闭锁:增加“两台液压油泵全停则闭锁执行机构开启”的逻辑。此举能有效防止在压力不足时误操作伺服阀,避免对油缸和连杆造成二次伤害。

第三步:更换高强度备件并建立预防性维护制度

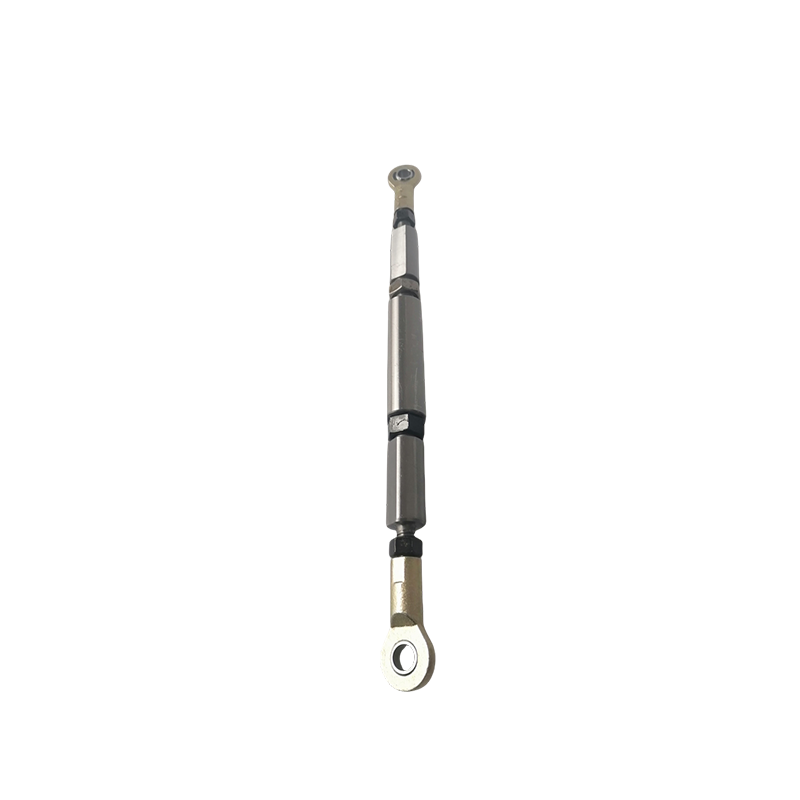

在完成以上步骤后,更换断裂的连杆是最后的执行环节。我强烈推荐使用我司生产的TY96010型高强度油缸连杆。

该产品针对上述故障机理进行了专项强化:

- 材质升级:采用高强度合金钢,并经过特殊热处理工艺,其抗拉强度和抗疲劳强度远高于普通产品,能从物理上承受更大的冲击载荷。

- 工艺优化:表面经过精密磨削和防腐处理,关键应力集中部位采用圆角过渡设计,极大提升了疲劳寿命。

- 可靠性验证:出厂前均经过探伤检测和负载测试,确保每一根连杆都满足最苛刻的运行条件。

更换新连杆后,应将其纳入关键部件预防性维护清单,定期检查有无变形、裂纹或锈蚀,防患于未然。

2025-09-11张欣编辑